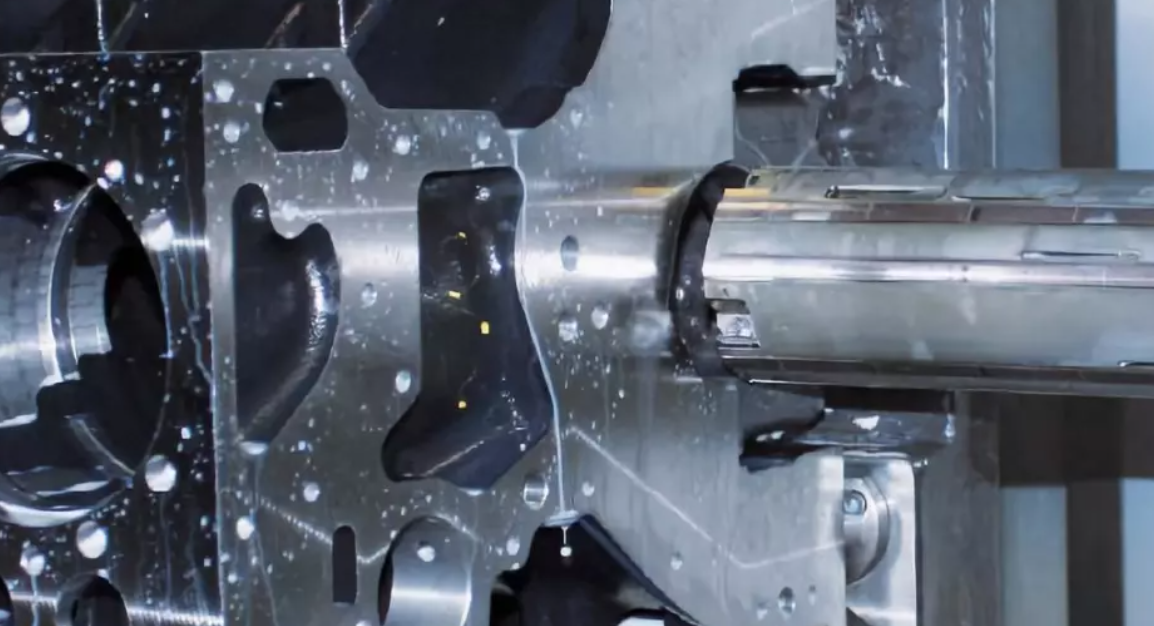

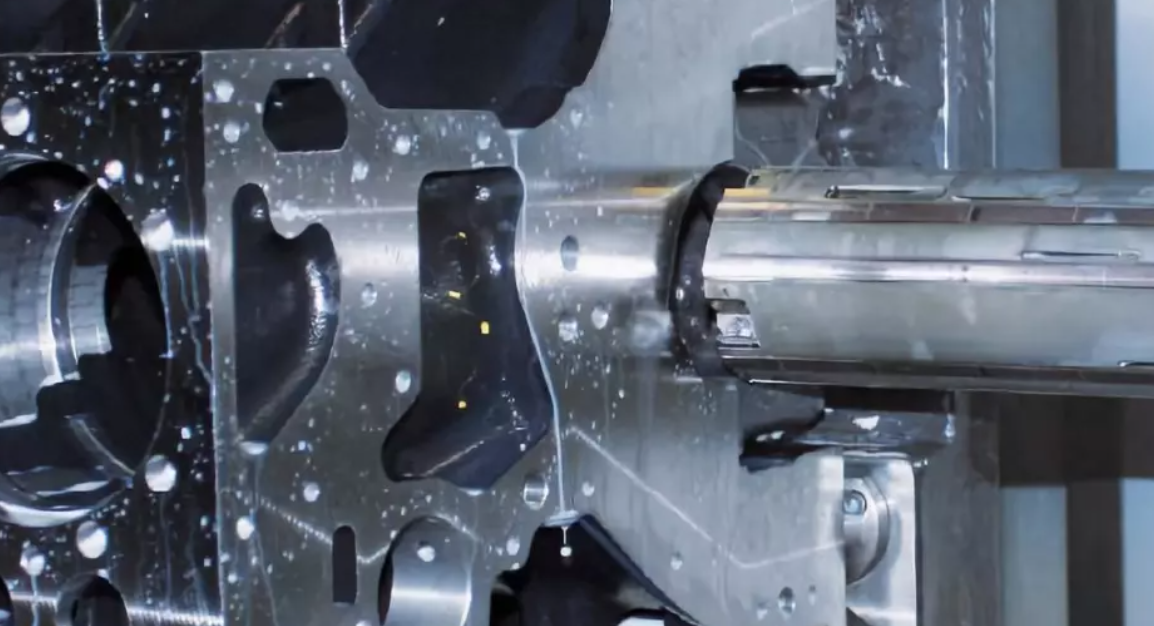

带导条镗孔刀具由于导条一直起到支承和导向作用,故其优点为:

①因导条承受切削力,悬伸长度短,刚性高,使加工尺寸与几何精度大幅度提高。②有导条支承,抑制了振动,就有可能采用锐利刀具,从而提高了加工表面质量。③在加工中一直有导条支承,刀具伸长,刚性也没有减弱,镗孔长度几乎不受限制。④导条支承使断续切削造成的切削力波动受到抑制,断续孔不难加工。⑥可在生产线外进行调刀,调整精确,能确保加工精度,并可使尺寸调到公差上限,使刀具寿命得以延长,且大大减少了停机时间,提高了生产效率。

与精度较高的铰刀作比较,铰刀作为半精加工和精加工孔的刀具,一般具有6~12刃。分布在圆周的多个切削刃,除担负切削作用外,也同时承担了支承作用,因此刃口需要具有一定的钝圆半径,而不是磨出锐利的切削刃。

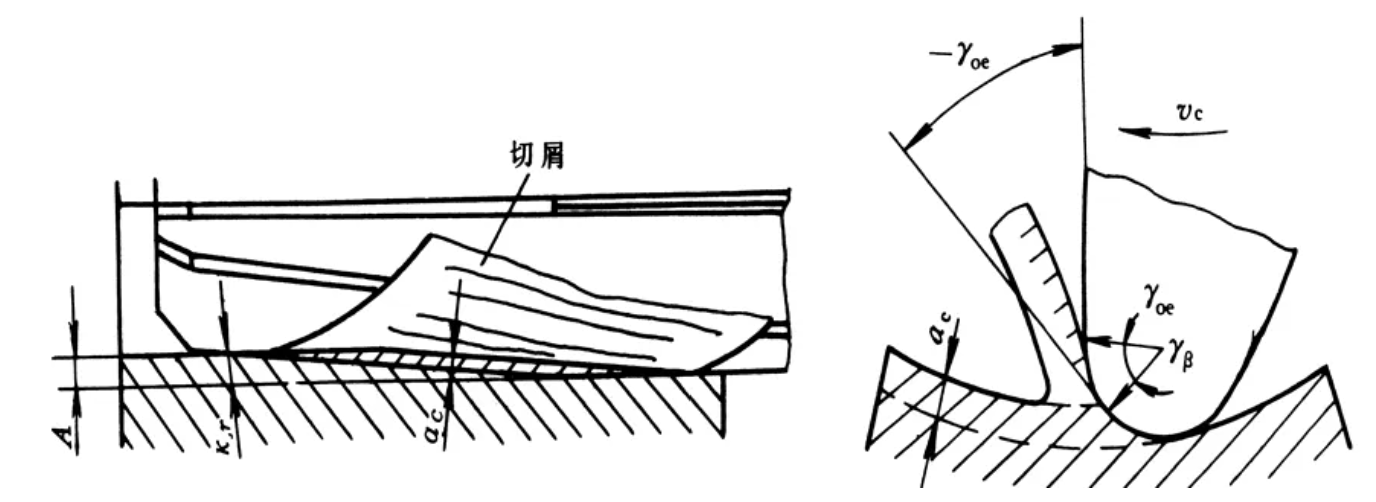

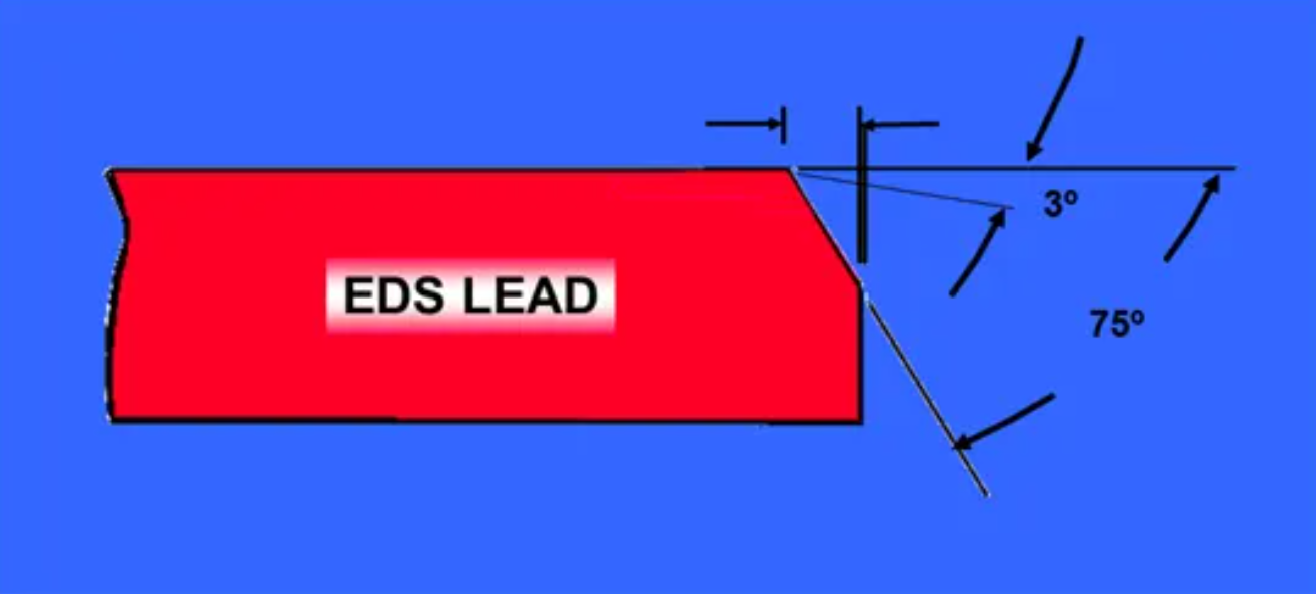

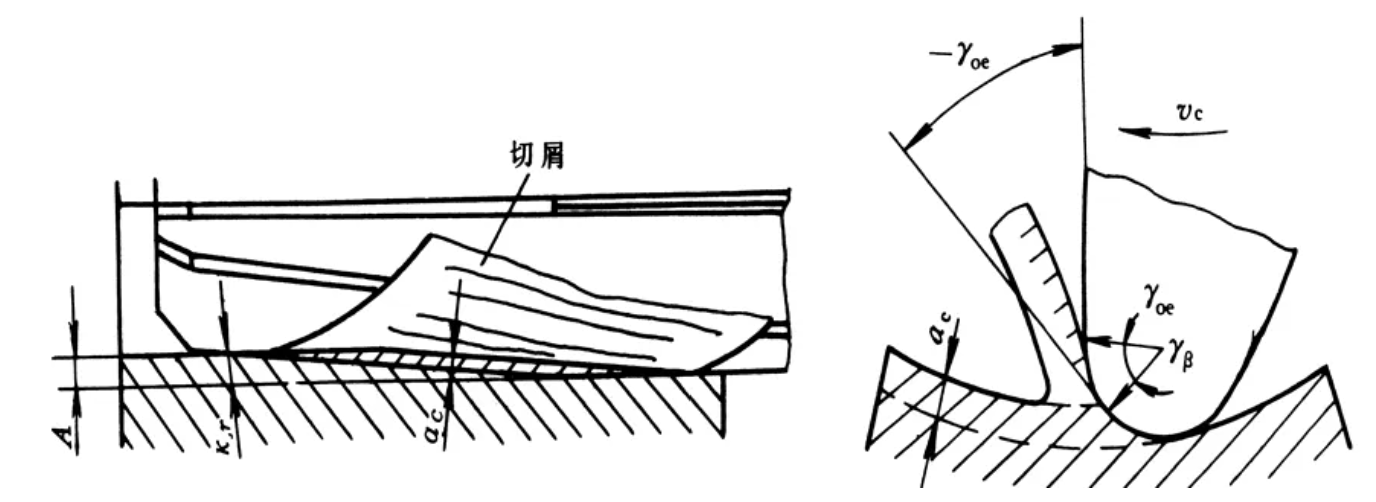

铰刀结构带锥角的这个优点,被导条式刀具采用。其刀片前面的锥刃分两段,第一段锥角(即主偏角)较大,除有引导作用外,还作为粗加工刃,紧接着是第二段锥角(主偏角)较小的部分,加工是逐渐切入,这部分作为精加工刃。之后是校准刃和倒锥部分,可因加工材料的不同,设计分配各部分长度及主偏角大小,非常灵活。多刃的带导条刀具,集中了镗、铰的优点。导条式孔加工刀具,除一次完成粗精加工外,也可做出台阶式,一次可做多个台阶孔的粗、精加工,从而合并了工序,一次完成,大大地提高了效率,也提高了各孔间的同轴度。刀片又采用了机夹式,更换方便、经济性好。

在一般人的理念里,所谓的导条刀就是有导条的镗刀。其实,这个理解是很肤浅的。下文将会详细的为大家介绍一下导条刀的精髓。

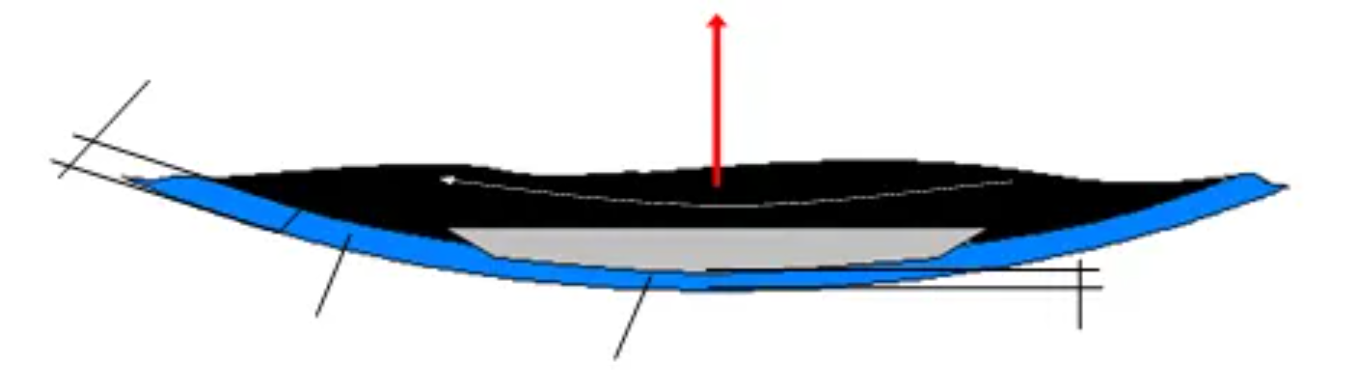

1、导条刀是有导条支撑的单刃镗刀。导条是由切削液和导条形成的液压薄膜支撑,不是和工件直接接触的。液压膜的厚度在0.001-0.002mm。

2、刀具进入孔内加工时,刀具必须发生足够的变形,导条要起到支撑作用。一般情况下加工孔径= 导条直径 + 刀片OverHang

普通镗刀和导条刀的区别主要是在保证圆柱度和同轴度时性能不一样。镗刀长径比大时,受主轴跳动和工件余量不均匀性大,会直接影响孔的圆柱度。而导条刀则受主轴跳动和工件余量不均匀性小,它主要靠导条来保证圆柱度。

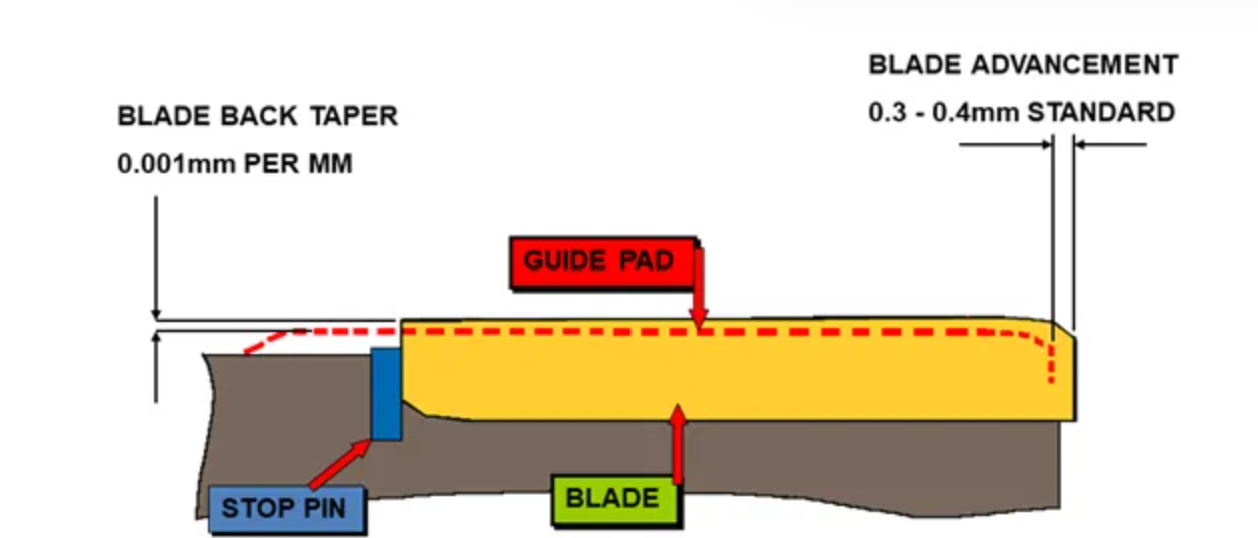

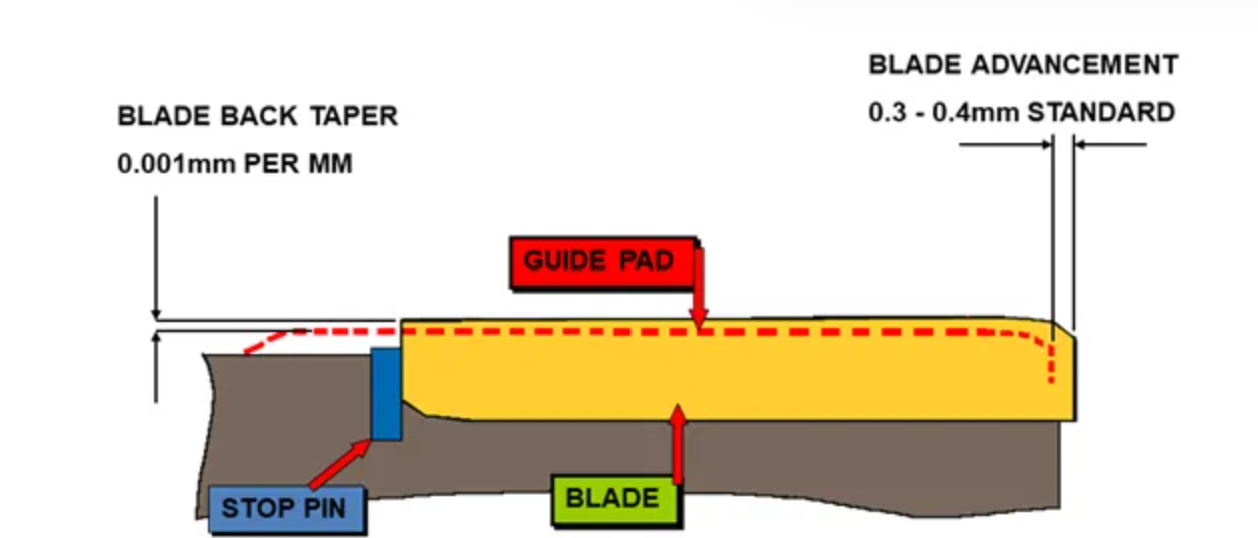

二、导条刀刀片的倒锥和刀片OverHang设定

导条刀刀片倒锥一般调节到0.1/100;OverHang 是一个范围值,一般为0.005mm-0.02mm(新刀一般推荐0.008mm,随着导条磨损,会逐渐增大)。刀片在轴向上一般比导条高出0.3-0.4mm。

以上这些,基本都是大家所了解的。下面探讨一下大家不常关注的地方:

一、关于加工孔径大小的决定因数

1、 导条直径

2、 OverHang

3、 主轴跳动

4、 其它因数

A现象:加工孔径= 导条实际直径 + 刀片OverHang

B现象:加工孔径= 导条实际直径+ 2X刀片OverHang

C现象:加工孔径介于A和B之间

之所以出现这3类现象,主要是切削力和刀具刚性问题。导条刀如果长径比小,刀具刚性好,切削力小时,导条有可能不起作用,它就是一把普通镗刀。就会发生B现象。C现象是刀具有一定的变形量,但导条未有起到支撑作用。A现象是刀具变形充分,导条支撑到了。1、主轴跳动在对A现象影响不大,但对B现象及C现象影响较大。2、同一个刀片,随着其磨损程度,有可能经历B、C、A三个过程。

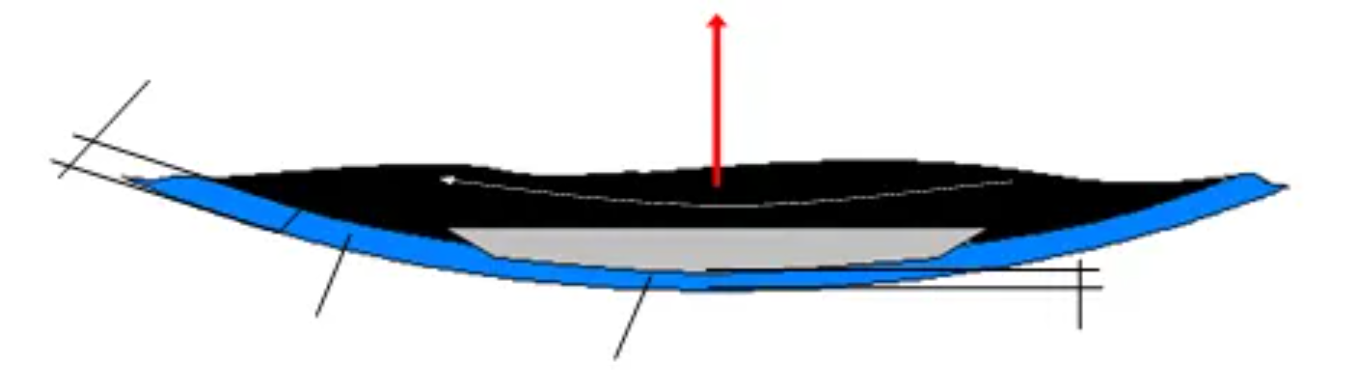

导条刀刀片比导条要高出0.3-0.4mm,所以在刀片刚刚切入时,导条是没有支撑的,此时刀具会发生让刀,孔径可能会比导条实际直径+刀片OverHang要小,随着导条的介入支撑,刀片会对孔口进行二次加工,把孔口扩大。所以,导条刀的倒锥不易过大,过大起不到二次修正作用。导条刀倒锥和普通PCD铰刀相似,将近0.1/100。这样小的倒锥会让刀片的副切削刃在加工过程中不停的对孔壁起挤压,修光作用,以保证好的粗糙度。但随之而来的问题就是,侧压力会加剧刀具变形,增加导条和孔壁间的摩擦,如果切削液使用不当,极易产生黑皮。

导条刀一般设计为3-6根导条。3根是最基本的形式。我们把紧挨着刀片的导条叫为基准导条,和刀片正对的一根叫尺寸导条,另外一根暂且叫做辅助导条。

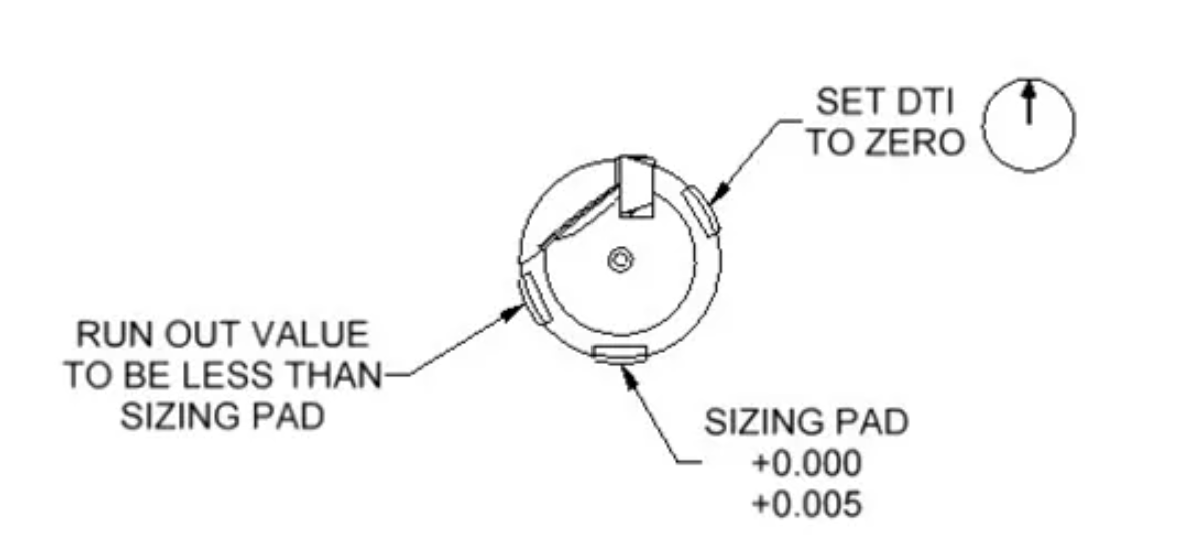

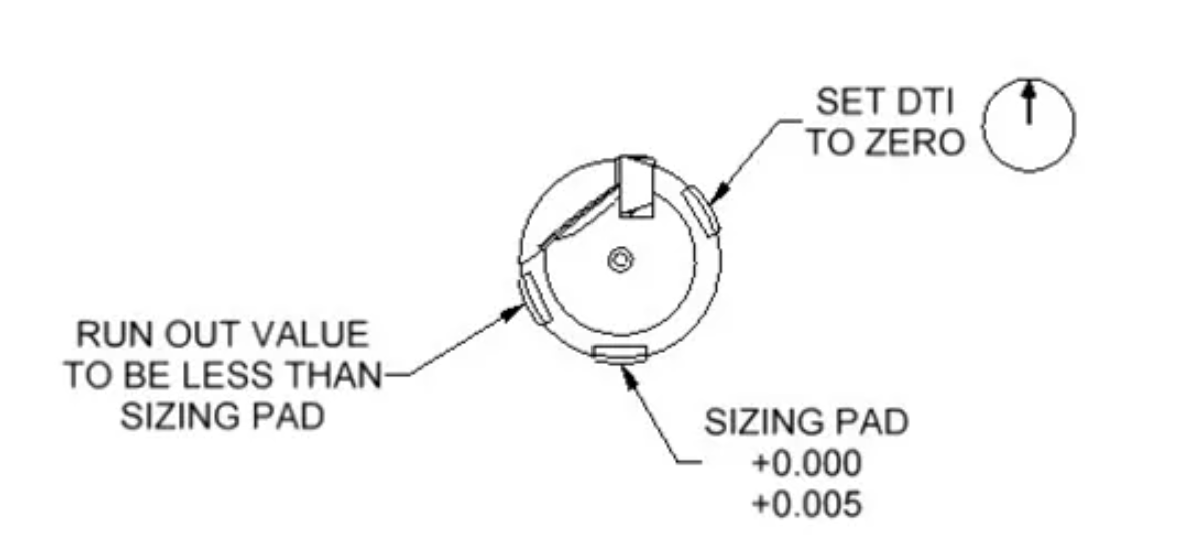

我们一般以基准导条调节刀片OverHang。在检测导条跳动时,我们以基准导条为零,尺寸导条一般控制在0-0.005mm,辅助导条要略低于尺寸导条。这样做的原因如下:假设尺寸导条低于基准导条,那么实际加工孔径<导条实际直径+刀片OverHang。因为我们是按照基准导条来计算导条实际直径的。尺寸导条相对基准导条为正时,导条能充分的起到支撑作用,但是有限制的。

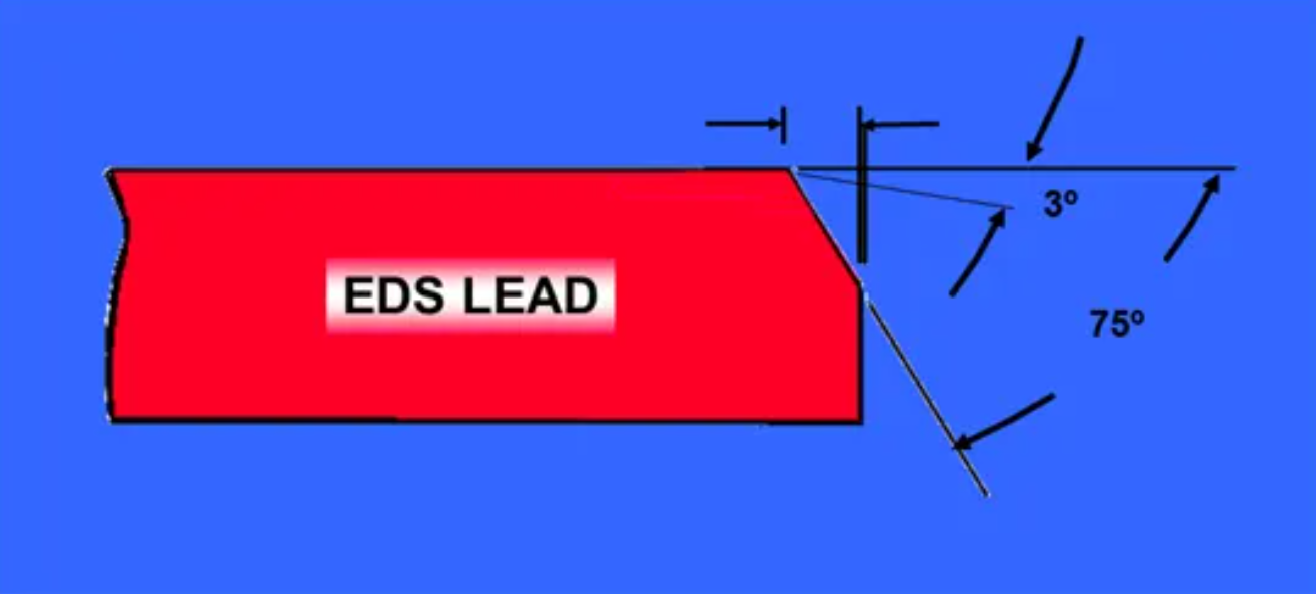

刀片的主偏角常用的有两类,一类是单主偏角、一类是双主偏角。单主偏角常用的是75度;双主偏角常用的是75度+3度(主要是保证更高的粗糙度)。

导条一般来说有硬质合金、PCD、陶瓷三种。考虑到耐磨性和加工效率(线速度会影响导条寿命),非铁金属加工一般用PCD导条,黑色金属一般用陶瓷导条。

从前面的分析来看,冷却液在导条刀的应用中起着极其重要的作用。液压薄膜直接影响工件的表面质量和导条寿命。怎样形成有效的液压薄膜,冷却孔的分布极其讲究。一般来说,每两根导条之间都应当有冷却孔。冷却孔的轴向位置应当在刀片分布范围内。多导条设计可能会有出入。

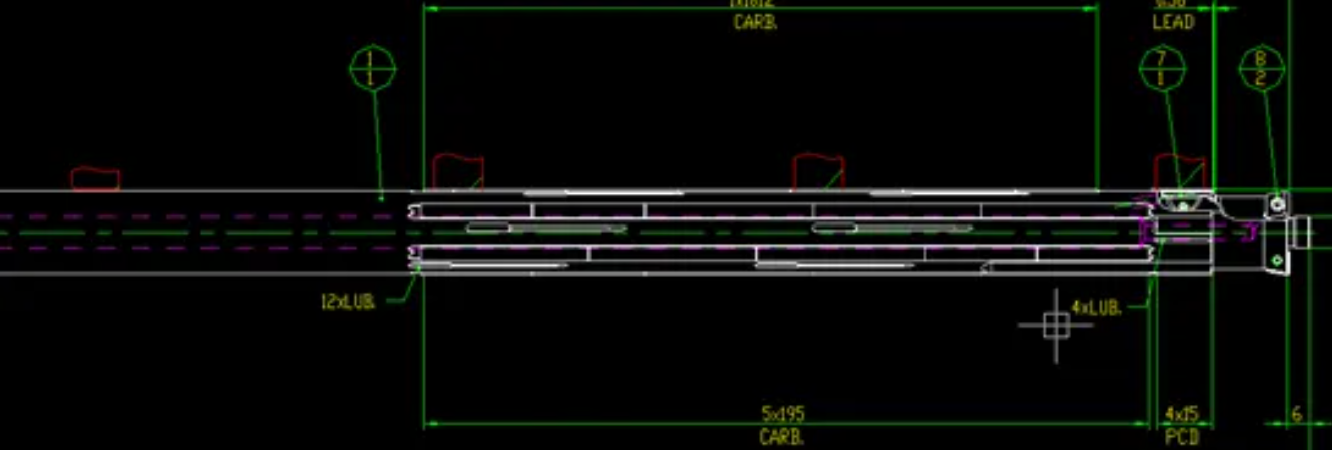

八、关于多段导条的作用

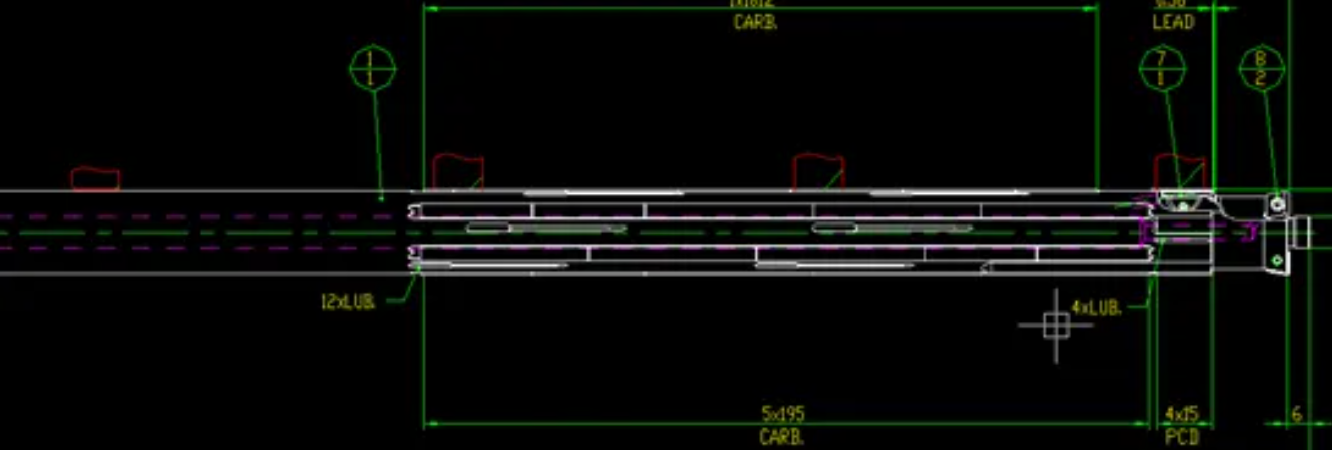

图是一把常用的凸轮轴孔导条刀。其导条分两段,一段为15mm,轴向位置看在刀片处。另一段195mm长,分布在后面。其作用是,在加工下一个档位时,有前两个档位做支撑,以保证同轴度。这两段导条的直径实际上是不一样的。因为孔加工出来会比导条大一个OverHang,如果前后导条一样粗,其支撑效果必然不好。所以后面的导条一般会比前面的导条大。

谁知道在什么情况下需要加导引刀?我们孔加工一般来说,超过多少倍径就需要加导引刀,那么导条刀是什么标准?2、刀具长径比大(一般大于12XD)且绝对长度长(一般大于310mm)。十、导条刀在做间断孔(如凸轮轴孔)时,两段之间的距离多大时不适宜用一般来说,两档位之间长度大于7XD,不适合用导条刀。